Bleistift und weißes Papier entsprechen der Design-Philosophie von PVANZ. Die klassische Uhr wird vom Designer gestaltet.

Von Produkt- oder Bewegungsskizzen über virtuelle 3D-Modelle und über lauffähige Teststücke bis hin zur endgültigen Serienproduktion erfordert der gesamte Prozess Geduld, Geschicklichkeit und wiederholte Versuche und Korrekturen.

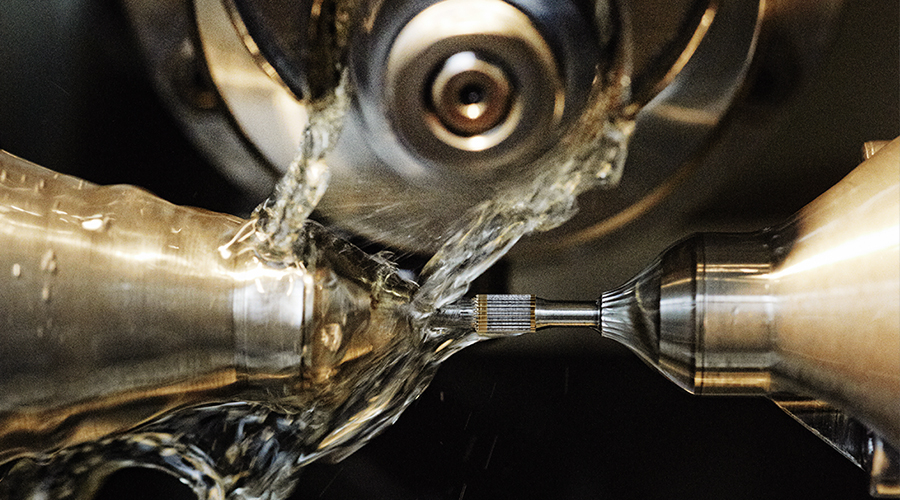

Das gesamte Stück Stahl wird auf einer Hochleistungs-CNC-Maschine hergestellt, wobei die zum vollständigen Schneiden erforderliche Form des Gehäuses absolut genau und präzise sein muss. Teile aus verschiedenen Materialien werden zuerst geformt und dann geschnitten, um die endgültige Form zu vervollständigen.

Die automatische Drehmaschine dreht, bohrt und klopft an verschiedenen Materialien und dreht sich mehr als 6.000 Mal pro Minute.

Der Fräser an der Schneidemaschine beseitigt den Überschuss und die perfekte Form von Sägezahn, Zahnrad und Ritzel ist aufgrund der begrenzten Größe des Teils und der extrem kleinen Arbeitsfläche äußerst präzise.

Lassen Sie keine winzigen Mängel offen, die für das bloße Auge nicht sichtbar sind. Dies erhöht die Ästhetik und Helligkeit der Uhr erheblich und verleiht dem Gehäuse ein blendendes Glühen.

Der Vorgang des Anbringens eines Metallfilms an der Oberfläche eines Metalls oder eines anderen Materials durch Elektrolyse, um Metalloxidation (wie etwa Rost) zu verhindern, die Verschleißfestigkeit, das Lichtreflexionsvermögen, die Korrosionsbeständigkeit zu verbessern und die Ästhetik zu verbessern.

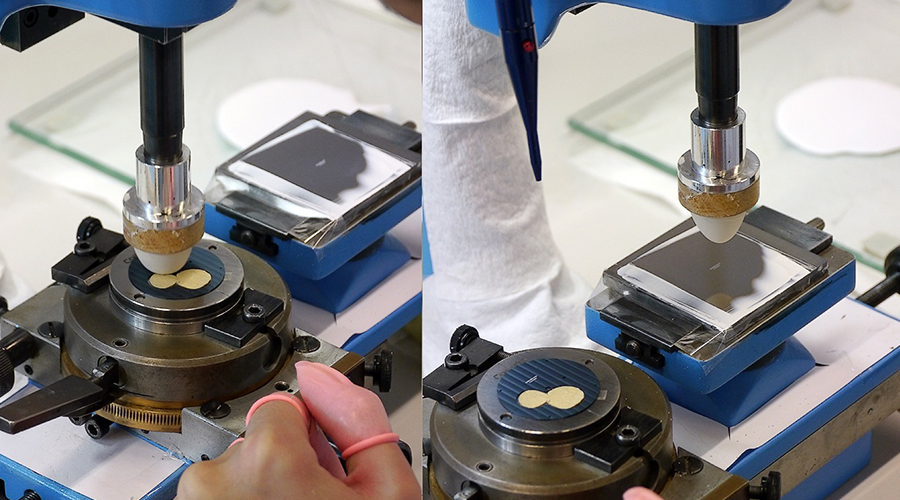

Jedes Zifferblatt erfordert Drucken, Inlaying, Einfärben und andere Prozesse.Der Bearbeitungsbereich des Zifferblatts ist klein und die Bearbeitungsanforderungen sind hoch, so dass die Ausbeute des Zifferblatts recht gering ist.

Nachdem die Prototypen sämtlicher Zubehörteile verarbeitet wurden, müssen die Qualitätsprüfgeräte einzeln überprüft werden. Es können keine geringfügigen Mängel festgestellt werden, um sicherzustellen, dass jedes Zubehörelement dem Markenstandard vollständig entspricht.

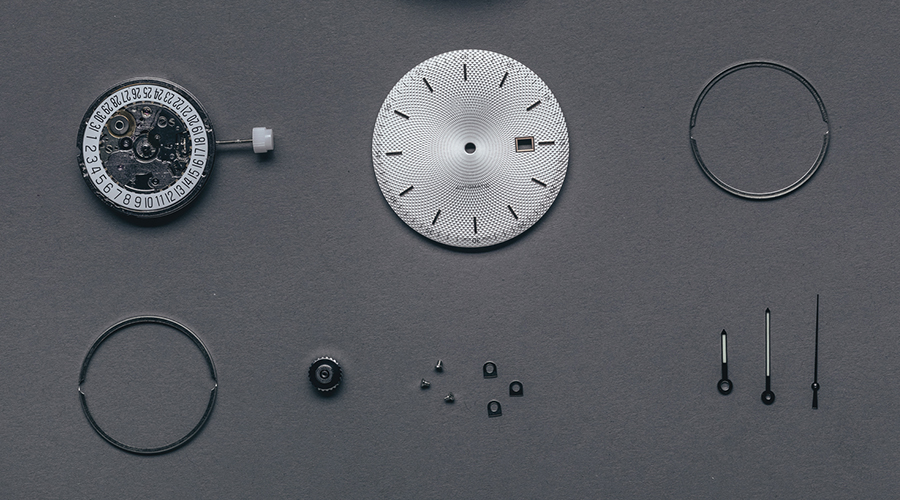

Jede PVANZ-Uhr muss von einem Fachmann montiert und in Betrieb genommen werden. Die Installation des Handgelenkzeigers erfordert eine sehr genaue Position des Zeigers, um sicherzustellen, dass jede Uhr ordnungsgemäß funktioniert.

Das Handy-Uhrwerk stellt die komplizierteste Struktur dar. Es besteht aus mehr als 100 Präzisionsteilen. Die Installation jedes Zubehörteils erfordert eine sorgfältige Bedienung.

Nachdem die Montage der Uhr abgeschlossen ist, wird die Genauigkeit des Instrumententests geprüft. Der Fehlerstandard jeder Uhr wird streng innerhalb des schweizerischen Industriestandard-Fehlerbereichs kontrolliert. Die Baofanzhe-Uhr wurde oberhalb des Industriestandards ausgeführt.

Vor dem Verlassen des Werks wird jede Uhr in Wasser getaucht, um die tägliche Wasserumgebung zu simulieren: Der Testwasserdruck ist 10% höher als die garantierte Wassertiefe und die Taucheruhr ist 25% höher.

Dies umfasst die allgemeine Haltung, das Winken des Arms beim Laufen und sogar einen leichten Aufprall. Mit diesem Roboter wird der Tragezustand über viele Jahre in einer Woche simuliert, sodass der Designer die tatsächliche Leistung der Uhr in kurzer Zeit beurteilen kann.

Die Uhr wird schließlich von der Qualitätsprüfungsabteilung im Werk getestet, um sicherzustellen, dass jede Uhr den Handwerksstandards der Marke voll entspricht.